化工行业作为国民经济的支柱产业之一,其生产过程的精准性、稳定性与安全性直接关系到产品质量和企业效益。在传统化工配料环节,人工操作往往面临配料精度低、生产效率慢、安全风险高、数据追溯难等诸多痛点,而自动配料系统的出现与应用,正为化工行业带来一场深刻的生产变革。

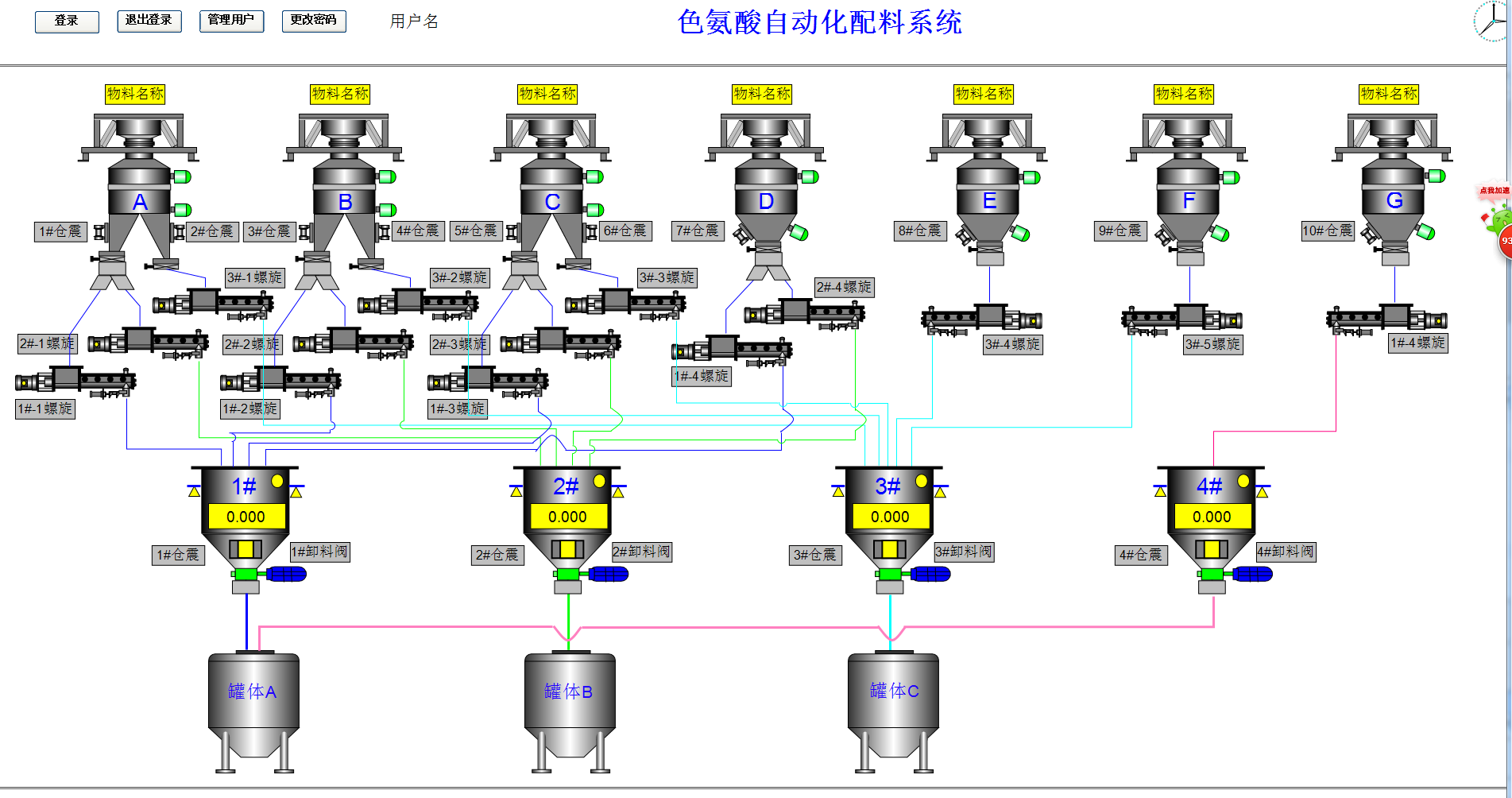

自动配料系统是一套融合了传感器技术、自动化控制技术、计算机技术和物联网技术的智能化生产解决方案,能够根据预设配方和工艺要求,实现对多种化工原料的自动输送、计量、配比、混合及投料。在化工生产的众多环节中,自动配料系统都展现出不可替代的优势。

在精细化工领域,产品配方往往复杂且严苛,原料配比的细微偏差都可能导致产品性能大幅波动。自动配料系统通过高精度称重传感器、流量计等设备,可将配料误差控制在极小范围内,完美契合精细化工对原料配比的高精度要求。同时,系统可预先存储上千种配方,生产时只需一键调取,即可快速切换生产方案,大大缩短了产品换型的时间,提升了生产线的柔性化生产能力。对于涂料、胶粘剂、日化原料等精细化工产品的生产而言,自动配料系统不仅保障了产品质量的一致性,更显著提高了生产效率。

在大宗化工原料生产中,自动配料系统则解决了传统人工配料效率低下、劳动强度大的问题。大宗化工生产通常需要处理吨级以上的原料,人工搬运、计量不仅耗时耗力,还存在极大的安全隐患。自动配料系统可与输送机、料仓等设备无缝对接,实现原料的自动化输送与精准计量,整个过程无需人工干预,有效降低了工人的劳动强度,同时避免了人工接触易燃易爆、有毒有害化工原料的风险。此外,系统能够实现连续化配料作业,配合后续的反应釜等设备形成闭环生产,大幅提升了整条生产线的产能。

安全与合规性是化工生产的重中之重,自动配料系统在这方面同样发挥着关键作用。系统配备了完善的安全监测与预警装置,可实时监测原料输送压力、料仓料位、设备运行状态等参数,一旦出现异常,如原料泄漏、设备过载等情况,系统会立即发出警报并自动停机,从源头规避安全事故的发生。同时,自动配料系统具备完整的数据追溯功能,每一批次产品的配料原料种类、用量、配比时间、设备运行参数等信息都会被实时记录并存储,当产品质量出现问题时,工作人员可快速追溯到配料环节的相关数据,为问题排查提供精准依据,助力企业满足化工行业严苛的监管要求。

当然,自动配料系统在化工行业的应用也面临着一些挑战,比如不同化工原料的物理化学性质差异大,部分原料具有腐蚀性、粘性、易扬尘等特点,对系统的设备材质、密封性能和防堵设计提出了更高要求;老旧化工生产线的自动化改造也存在成本高、兼容性难等问题。但随着技术的不断进步,自动配料系统正朝着更智能、更柔性、更耐腐蚀的方向发展,例如引入人工智能算法实现配料过程的自适应优化,采用新型防腐耐磨材料提升设备耐用性,开发模块化设计降低老旧生产线的改造难度。

如今,在绿色化工、智能化工的发展趋势下,自动配料系统已不再是化工企业的“加分项”,而是实现高质量发展的“必备项”。它不仅帮助化工企业降本增效、提质保安全,更推动着化工行业从传统粗放式生产向智能化、精细化生产转型,为化工行业的可持续发展注入了强劲动力。